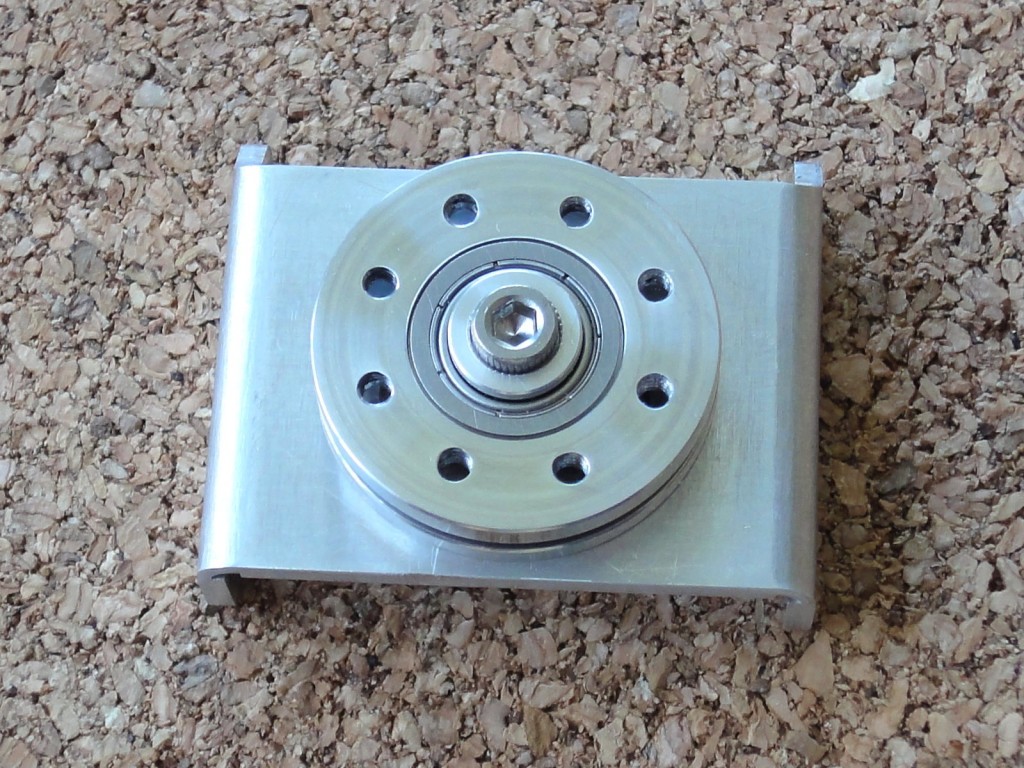

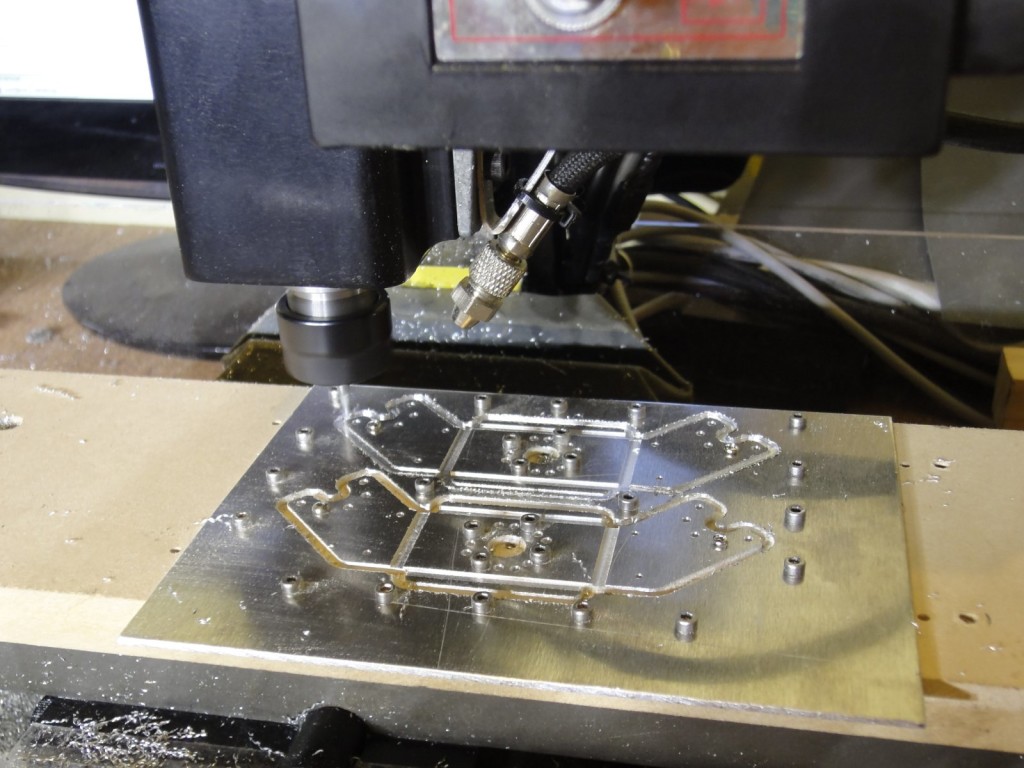

Continuando con mi clon de robot DARwIn-OP, estoy cortando las piezas de los hombros.

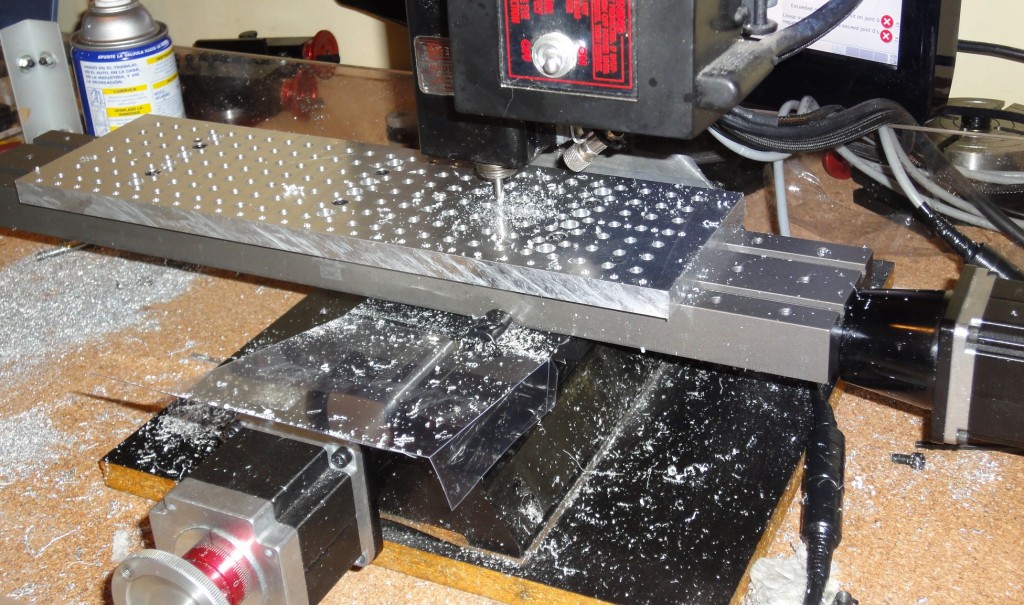

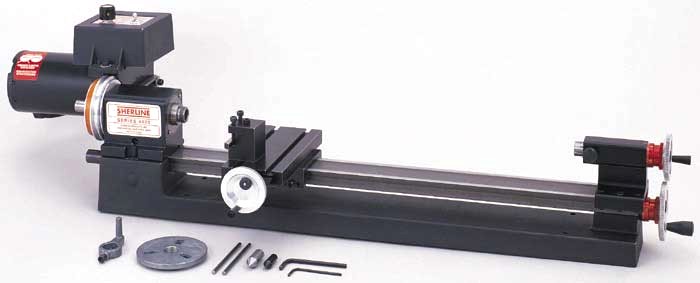

Después de cortar la mayoría de las piezas del robot, estoy llegando a un mejor setup para cortes en mi fresadora CNC Sherline.

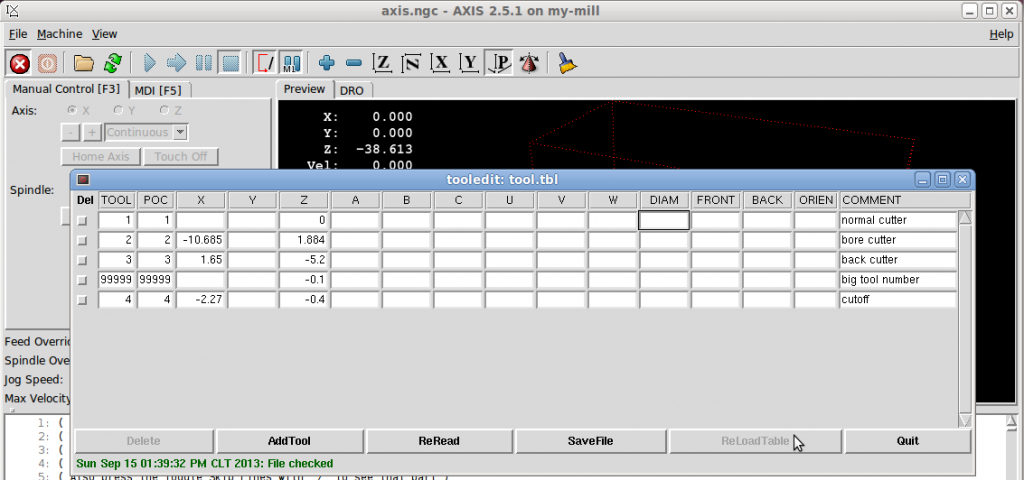

Primero empecé sujetando las planchas de aluminio sobre pequeñas placas de madera MDF, cortando con fresas de 3mm, una broca centro y varias brocas (1,6mm, 2,0mm, 2,05mm, 2,5mm y 2,6mm), después pasé a usar una fresa de 2.5mm para mejor acabado en los rebajes. Siguiendo el Manual de Fabricación de DARwIn-OP puse puntos de unión en los cortes finales de las piezas para que no se suelten. Después reemplacé el uso de una placa MDF de base por una de aluminio. Después probé fresar todo con sólo una fresa de 1.5mm, pero no me gustó el acabado y la calidad de los hoyos.

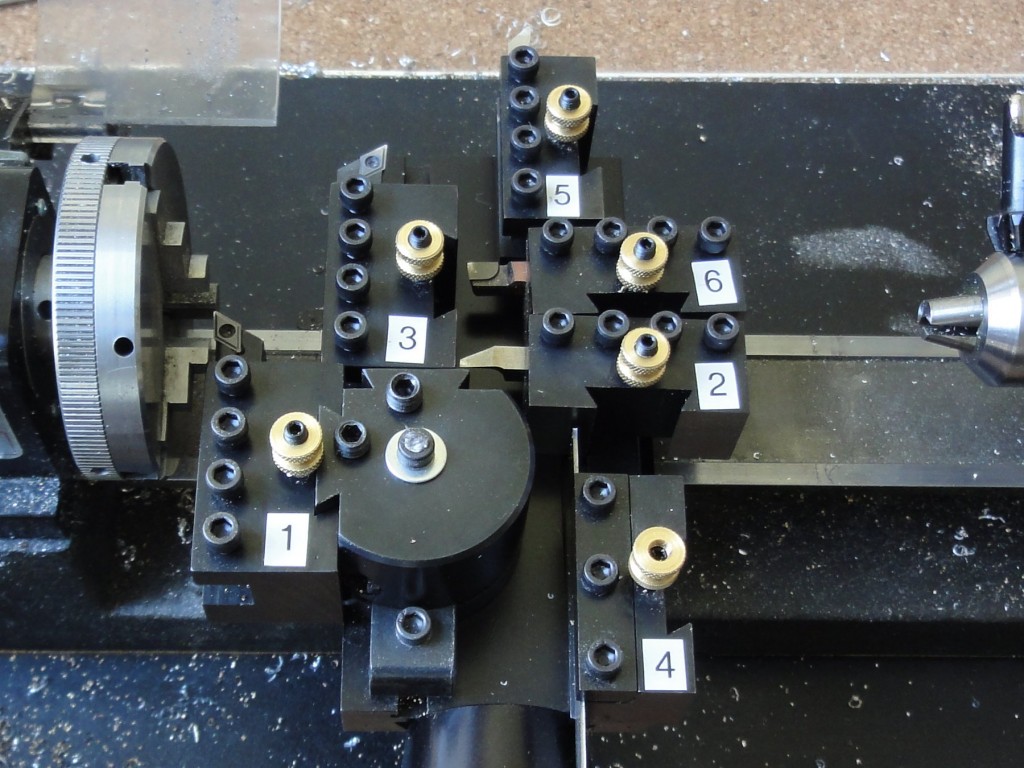

Ahora creo que tengo un mejor setup:

- Siguiendo el setup de un amigo, reemplacé mi placa matriz de aluminio con una placa de MDF del mismo tamaño y sujeción.

- Sujeto las planchas de aluminio con varios tornillos de 2.5mm x 10mm al rededor de la pieza a cortar. Para eso hago hoyos de 2mm x 9mm al MDF. Después de varios cortes, la placa de MDF puede ser reemplazada por otra.

- Volví a usar una fresa de 2.5mm (o 2mm según la parte a cortar, aunque el manual de fabricación recomienda una fresa de 3mm, algunos diseños requieren cortes de radio 1mm).

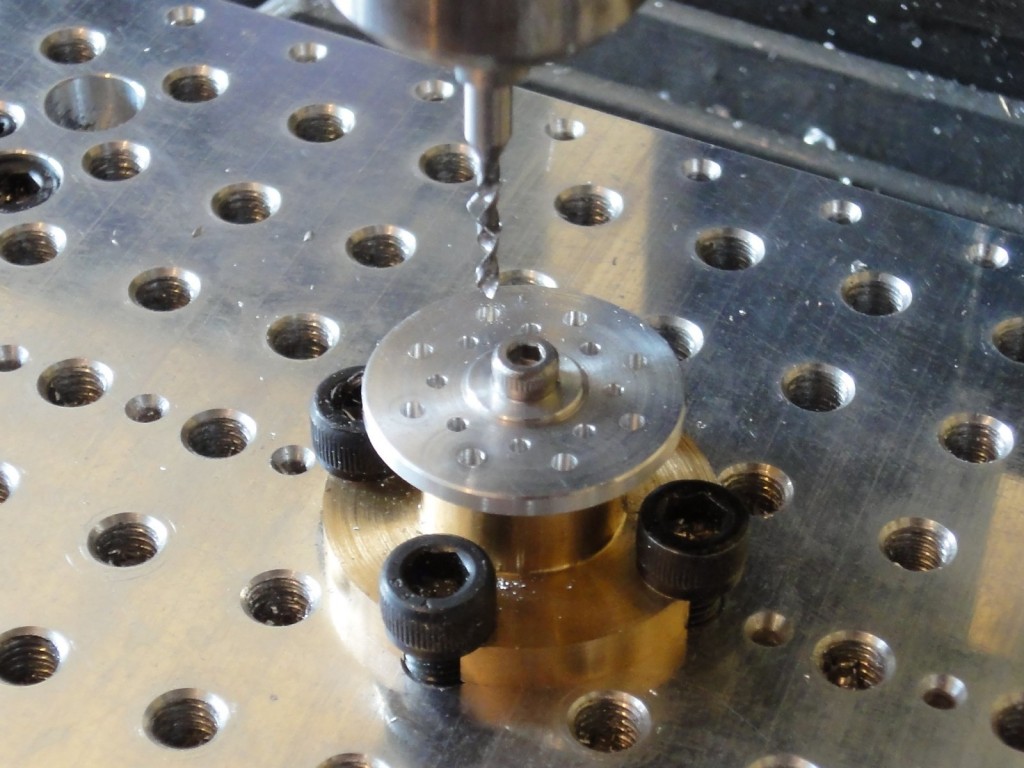

- Volví a usar brocas de 1,6mm, 2,0mm, 2,05mm, 2,5mm y 2,6mm. Pero como uso ‘fresa brocas’ de carburo, ya no estoy usando la broca centro para marcar las perforaciones. (Después de varias pruebas no noté corrimiento en los hoyos).

- Ya no estoy dejando puntos de unión en los cortes finales. Ahora atornillo la pieza al MDF antes del corte final usando varios de los hoyos originales de la pieza.

- Para espacios grandes que deban ser vaciados dentro de una pieza, freso completamente el espacio para que no se desprendan pedazos de aluminio que puedan romper la fresa. Si el espacio es muy grande, entonces también lo atornillo para fresar menos.

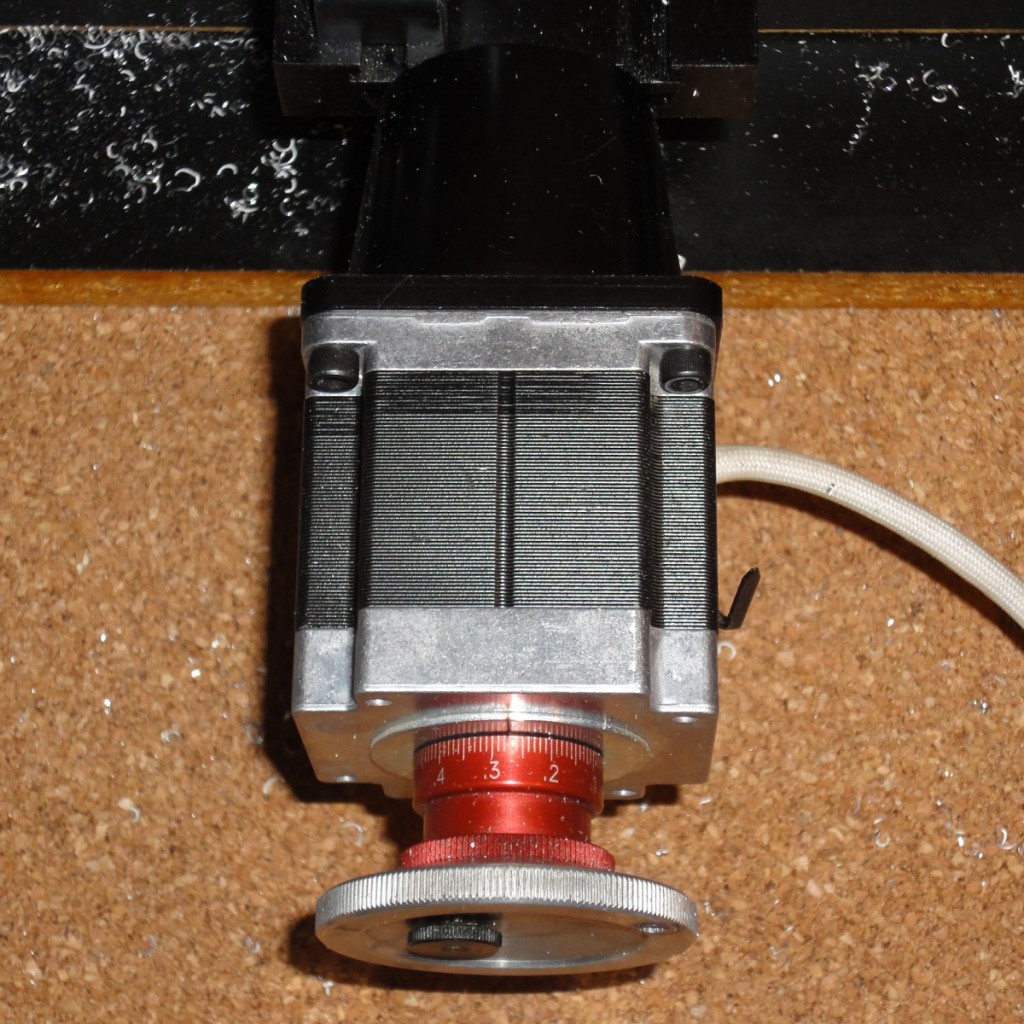

- También reemplacé el cabezal de mi fresadora Sherline con un modelo ER-16 (también de Sherline). Esto permite cambios de herramientas más fáciles y hay pinzas de sujeción (o collets) disponibles como las Techniks con muy buena precisión lo que es importante para mantener fresas pequeñas bien centradas.

- Actualicé mi fresadora a 10k RPM (con un set de Sherline).

- Con la fresa de 2.5mm estoy cortando a 5k RPM, 200mm/s de avance y 0.4 de profundidad de corte. Con la fresa de 2mm cambio la profundidad de corte a 0.25mm.

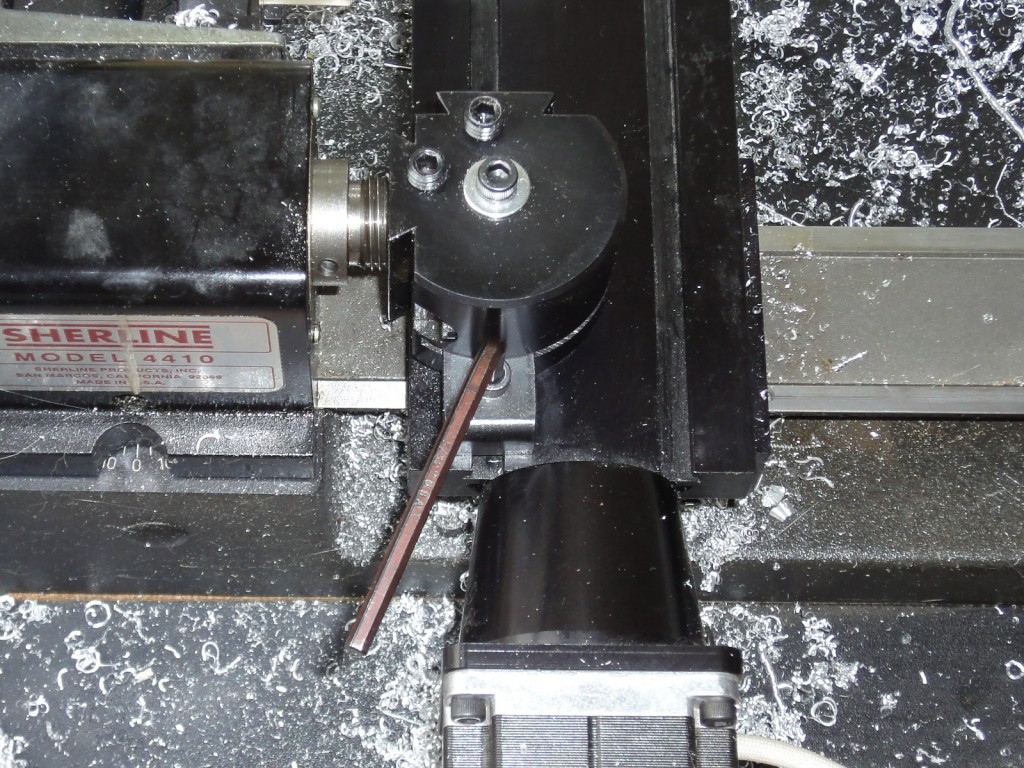

- No uso lubricante, solamente un soplador de aire para mantener limpia el área de corte (ver foto).

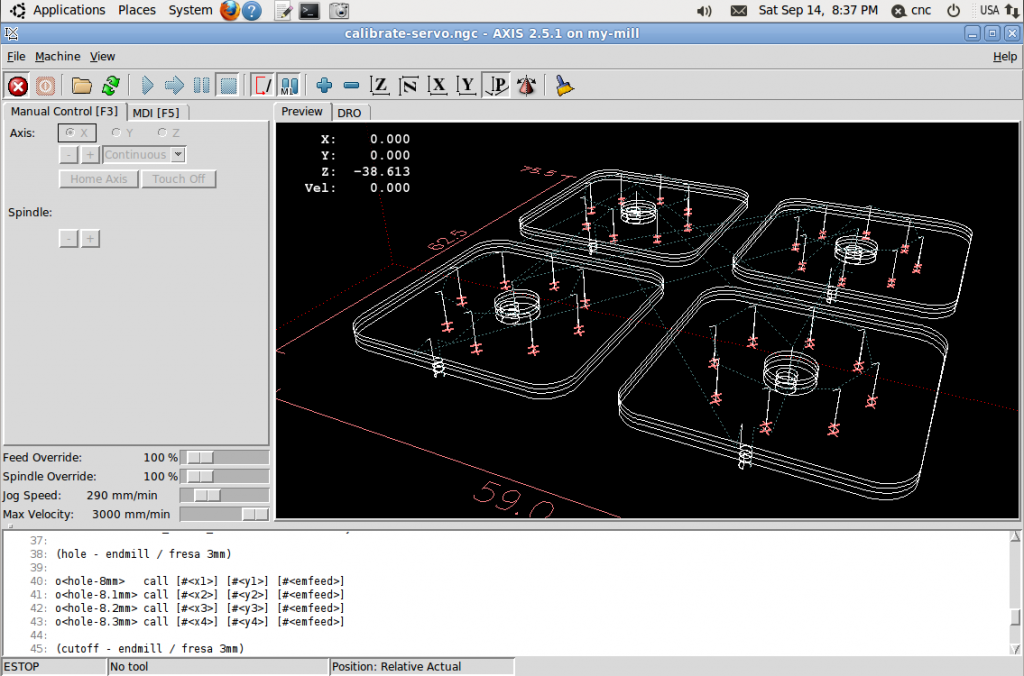

La siguiente foto muestra el setup durante el último corte final:

Los archivos gcode más viejos que escribí no siguen estas reglas, pero no es difícil actualizarlos.