Con la primera prueba de concepto hecha, voy a continuar con las piezas del DARwIn-OP de abajo para arriba empezando con una pierna.

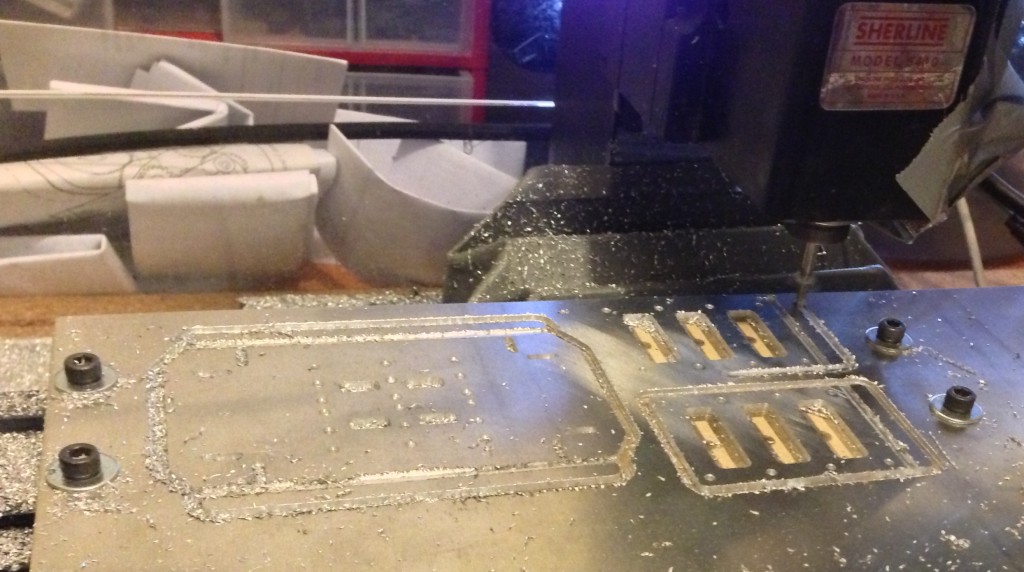

Como mi fresadora Sherline puede manejar una superficie de 200x100mm, corté las planchas de aluminio en pedazos más pequeños, después de los primeros cortes, reduje el tamaño a 150x100mm y 200×100 según las piezas a cortar.

El pie es la pieza FR07_E160, el Manual de Fabricación la lista como de 1,5mm de grosor en la página 8. Pero los archivos de los modelos 2D y 3D son consistentes con una pieza de 2mm. Creo que el manual es el equivocado.

- Pie y Rodillas

El primer pie fue cortado sobre una placa de madera de 9mm, después pasé a usar una placa de aluminio de 1/4″ como base, por la rigidez. Después entraré más en detalle en esto. Las herramientas usadas son:

- Broca-centro #1

- broca de 2mm (en ese momento no tenía las brocas de 2,05mm, son agujeros para hilos de 2,5mm).

- fresa de 2,5mm para los sacados (el sacado más delgado es de 2,6mm según el modelo

- fresa de 3mm para cortar la pieza. Más tarde dejé de usar esta fresa ya que requiere un cambio extra de herramienta (Mi fresadora no tiene cambio automático de herramientas).

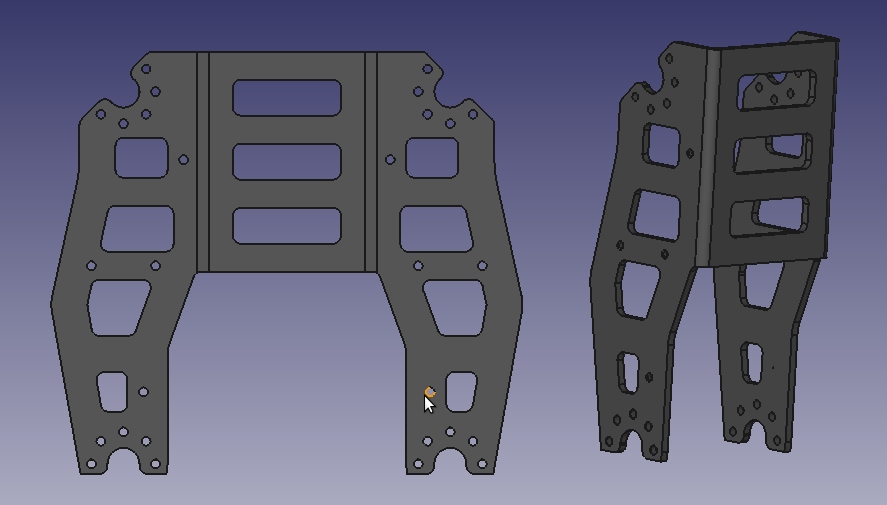

Con el pie corté un par de ‘rodillas’. El DARwIn-OP puede parecer un robot pequeño en fotografías dado que es de aprox 45cm de alto. Pero algunas de las piezas no son pequeñas, la parte bajade la pierna (FR07_H133) es aproximadamente de 118x106mm antes de doblar. Considerando además el ancho de la fresa, la fresadora se queda corta en 10mm en su eje más pequeño (Y).

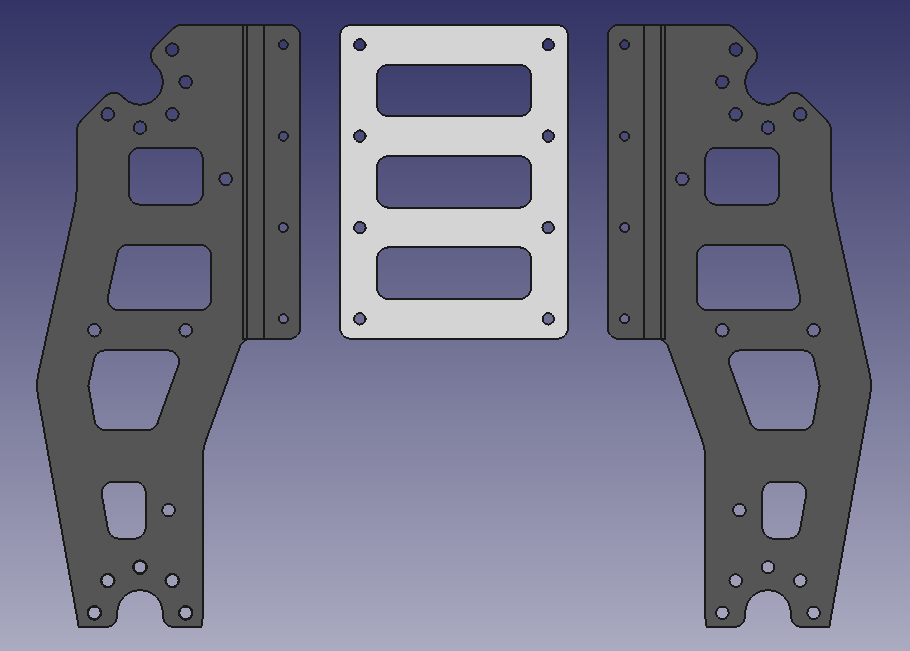

Así que rediseñe esta pieza en 3 partes que se atornillan. Aquí están los archivos STEP. La parte del medio se cortó con el pie (aunque cambié el diseño posteriormente).

Continué con la pieza FR07_S101 que es una pieza que se monta en los servos y es de 1,5mm de grosor. Corté 6 simultáneamente (suficiente para todo el robot).

Y ahora el doblado…

El Manual de Fabricación explica varias técnias de doblado. Esta parte es muy interesante porque explica formas de hacer piezas además de simplemente fresar un bloque sólido, lo que toma mucho tiempo y material. No tengo una máquina de doblado como la descrita, por lo que usaré un martillo de goma y un alicate de pliegue.

Para el doblado, tengo una prensa de 4″. Piezas grandes como el pie requieren de una prensa fuerte para ser dobladas.

Después de algunas pruebas, uno empieza a tomar práctica. Con el alicate hay que tener cuidado de doblar simétrico. Con el martillo de goma, hay que usar un martillo normal para golpearlo ligeramente a lo largo del eje de doblado.

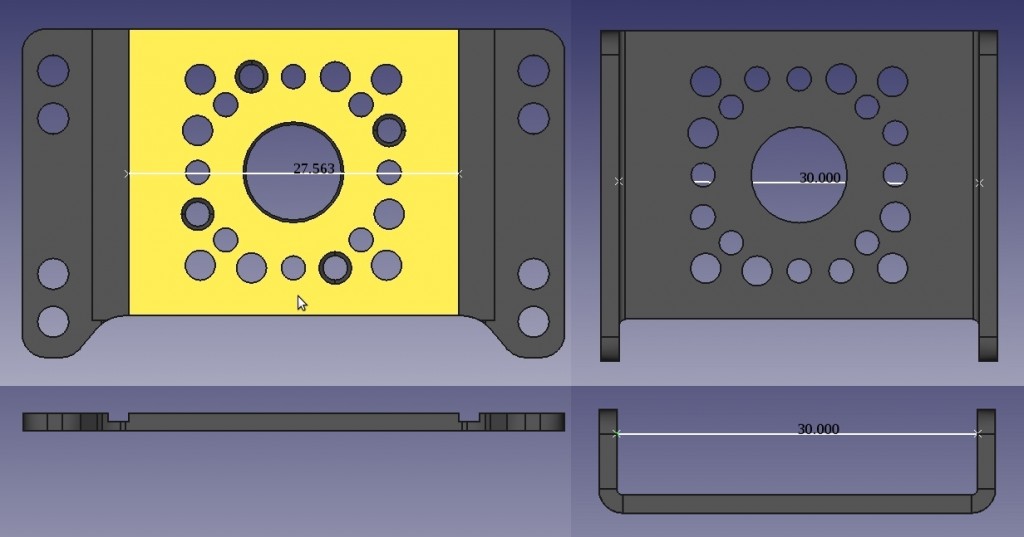

PERO… Luego de lograr un buen doblado de la pieza FR07_S101, no calza como se esperaba con el servo Dynamixel MX-28T (ver Dimensiones). El servo requiere que la pieza tenga un espacio de 30mm entre los lados, pero la pieza doblada tiene un espacio de aprox 29mm, lo que es un error de un 1mm! Verifiqué las piezas cortadas con el modelo 2D y calzan perfecto, el error de fresado es menor a 0.1mm. Así que cómo se generó un error de 1mm?

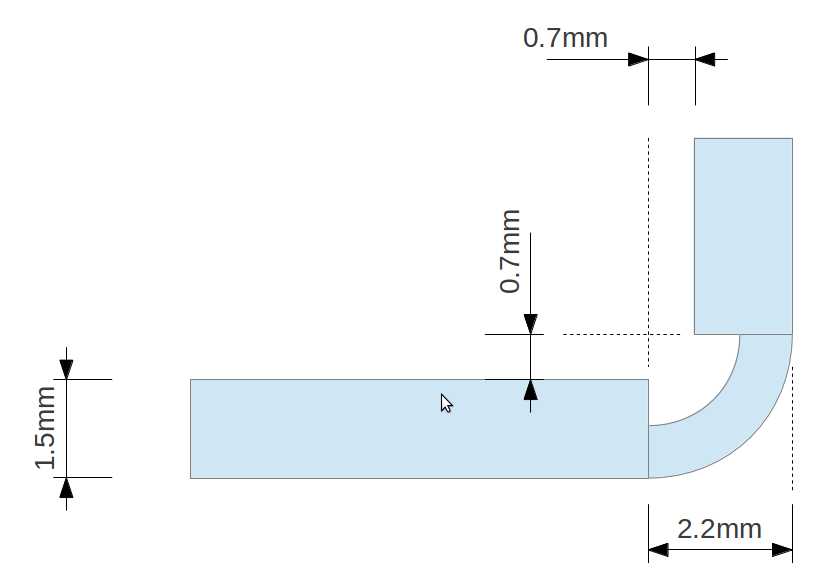

Para guiar el doblado, se fresan rebajes en la línea de cada pliegue. Después de revisar el modelo 2D de la pieza FR07_S101, los rebajes para doblado están demasiado cerca entre si, están separadas borde a borde por 27,563mm. La pieza requiere que los lados estén separados por 30mm, dando una diferencia de 2,437mm.

Después del doblado, cada pliegue agrega aprox 0,7mm entre el borde del rebaje y el lado. Para la pieza FR07_S101 esto implica 1,4mm en vez de los 2,437mm como indican los modelos.

Viendo el lado positivo, ahora tengo un montón de piezas inservibles para probar bien el anodizado.

El problema en los modelos 2D no es solo que los rebajes están mal puestos, sino que estos modelos están cortos como en 0,5mm a cada lado de los rebajos. El modelo 2D de la pieza FR07_S101 está corto en 1mm en cada lado. Y esto está ocurriendo con todos los modelos que he estado traduciendo a G-code. Las piezas de 2mm tienen el mismo problema. Quizás si los dobleces se hicieran al revés las piezas quedarían bien, pero según las imágenes e instrucciones de los manuales, no es el caso.

Los modelos 3D parecen estar correcgtos, así que estoy corrigiendo los programas G-code usando estos modelos como base en vez de los 2D.

One Reply to “Clonado de Primeras Piezas de DARwIn-OP”